Introduction

Vous voulez créer des pièces mécano-soudée avec un beaux fini. Cet article vous décris toutes les techniques d’assemblage de bases et le matériel nécessaire. Le fait de souder correctement est une choses, le fait d’obtenir une pièces finale aux dimensions et à la finition parfaite en est une autres. Le plus important est de réaliser le travail dans le bon ordre. Voici le déroulement type d’un travail. Ce type de travail demande une bonne dose de réflexion, la réalisation de pièces complexes demande de l’expérience.

Prise de mesures

Au millimètres

La prise de mesure est très importante, elle dois se faire au millimètre prés. Soyez précis dans vos mesures, que ce soit pour couper, percer ou autres.

Pour les angles, pas au degrés près

En effet si on fait le calcul 2000.Sin(1°) on obtient 35mm d’écart. Méfiez vous donc des mesures d’angles approximative. Dans mon cas, je prend deux grande règles que je place sur les murs, ensuite ‘utilise un rapporteur d’angle numérique au 1/20 de degrés. La mesure d’un triangle est également beaucoup plus précise.

Attention aux conclusions hâtives

Méfier vous des angles et des aplombs. Dans le secteur de la construction, on est amener à fixer des éléments mécanique assez précis (ferronnerie ) sur des murs qui ne sont pas spécialement droit. Le plus important est donc dans un premier temps de prendre les mesures les plus précises possible. Vérifier la verticalité des murs et vérifier les angles. Ne concluez pas trop vite qu’un mur est droit, que une hauteurs à un endroit en vaut une autres.

Faites des croquis précis et des photos

Faite des croquis précis et clair. Utiliser des outils de mesure adapter comme un télémètre, niveau, laser,…Au niveau des angles, une erreur de 1degrès sur une portée de 2m fait une grosse différence. Bien sûr c’est un matériel assez cher, vous pourriez éventuellement faire un gabarit avec des planches rectifiée ou des profilé. Regarder à ce que votre gabarit d’angle soit rigide pour éviter qu’il ne se déforme sans que vous ne vous en rendiez compte.

Calcul de dimensionnement

Il faut que les sections métallique ainsi que les fixations soient bien dimensionnées pour éviter toute rupture ou accident.

Dimensionnement des sections

Beaucoup de gens utilise un logiciel de calcul des résistance. Pour ma part j’utilise RDM flex. Pour l’installation de poutres, il existe des abaques qui donne la poutre en fonction de la portée et des charges présentes. Attention: utiliser toujours un coefficient de résistance élevé. Faite en sorte que votre structure puissent résister à plusieurs fois une charge souhaitée, cette charge souhaitée étant déjà un maximum (par exemple 15 personnes sur un escalier).

Si vous n’êtes pas sûr, copier

La façon la plus simple d’arriver à un résultats satisfaisant est de copier une pièces dans le même style

Dimensionnement des fixations

Prévoir toujours plus de fixations que nécessaire. Prenez en compte la nature du support. L’idéal est de disposer d’une masse de béton armé comme un dalle ou autre. A ce moment vous pouvez utiliser une grande variété de fixation. Attention, pour un éléments métallique lourd, utiliser toujours des fixation expansive en acier ou la fixation au chimique de tige filetée. Si la fixation se fait en extérieur, utiliser des fixations en acier inox pour éviter les risques de corrosion. La nature du support à une grande importance, si vous disposer d’un vieux mur diforme avec de mauvaises pierres ou mortier, il faudra prévoir un plus grand nombre de fixations, utiliser de longue tige filetée si vous faite des fixations chimique. Si les support sont trop mauvais et/ou que la pièce le nécessite, prévoyez un ou plusieurs poteaux de support. Prévoir plusieurs point de fixation et limiter au maximum les portée sans fixations.

Dimensionnement des boulonneries

Prévoir des qualité de boulonnerie supérieure(prévoir au minimum du 8.8 qui est une bonne qualité de boulonnerie et assez standard), utiliser des boulonnerie en inox pour l’extérieur, préconisé les écrous auto-blocants pour le montage. Toujours utiliser des rondelles pour éviter de dégrader le support et mieux répartir la charge. Attention aux boulonnerie inox, lors du serrage d’éléments inox sur inox, les visseries ont tendance à gripper naturellement.

Dessin et plans

Dessiner votre pièces, calculer les longueurs précisément et les angles. Définir l’emplacement des percements (prévoir un jeu de 2 mm minimum aux percements).

Coupe à angle

Pour les angles, deux éléments identique souder avec un angle de 90 degrés devront être découper chacun à 45 degrés. Pour les éléments identique, l’angle d’une coupe est la moitié de l’angle total.

Pour des éléments différents, il faut des angles différents pour rattraper les cotes diffférents.

Percement

Prévoir du jeu pour compenser les erreurs d’assemblage et pour facilité la pose. Si une pièces doit rentrer dans un emplacement de 1210 mm, faite-là 5 mm plus petite. Malheureusement toutes les situation sont différentes mais faite en sorte de pouvoir compenser certaines choses lors du placement (jeu, placement de calle,…).

Découpe

Découpe de tôle

Pour les découpe droite, faite découper tant que possible à la cisaille, pour ce faire vous devez communiquer un plan de découpe. Celui-ci donnera tôle par tôle les dimensions des morceaux et leur emplacement. En cas de pliage sur ces tôles les dimensions vont varier suivant l’épaisseur de la tôle et le type de matrices utilisée pour le pliage. Donner donc un plan du profilé souhaiter à l’entreprise qui va faire vos pliage, généralement ils s’occuperont également de la découpe des tôles.

Découpe laser

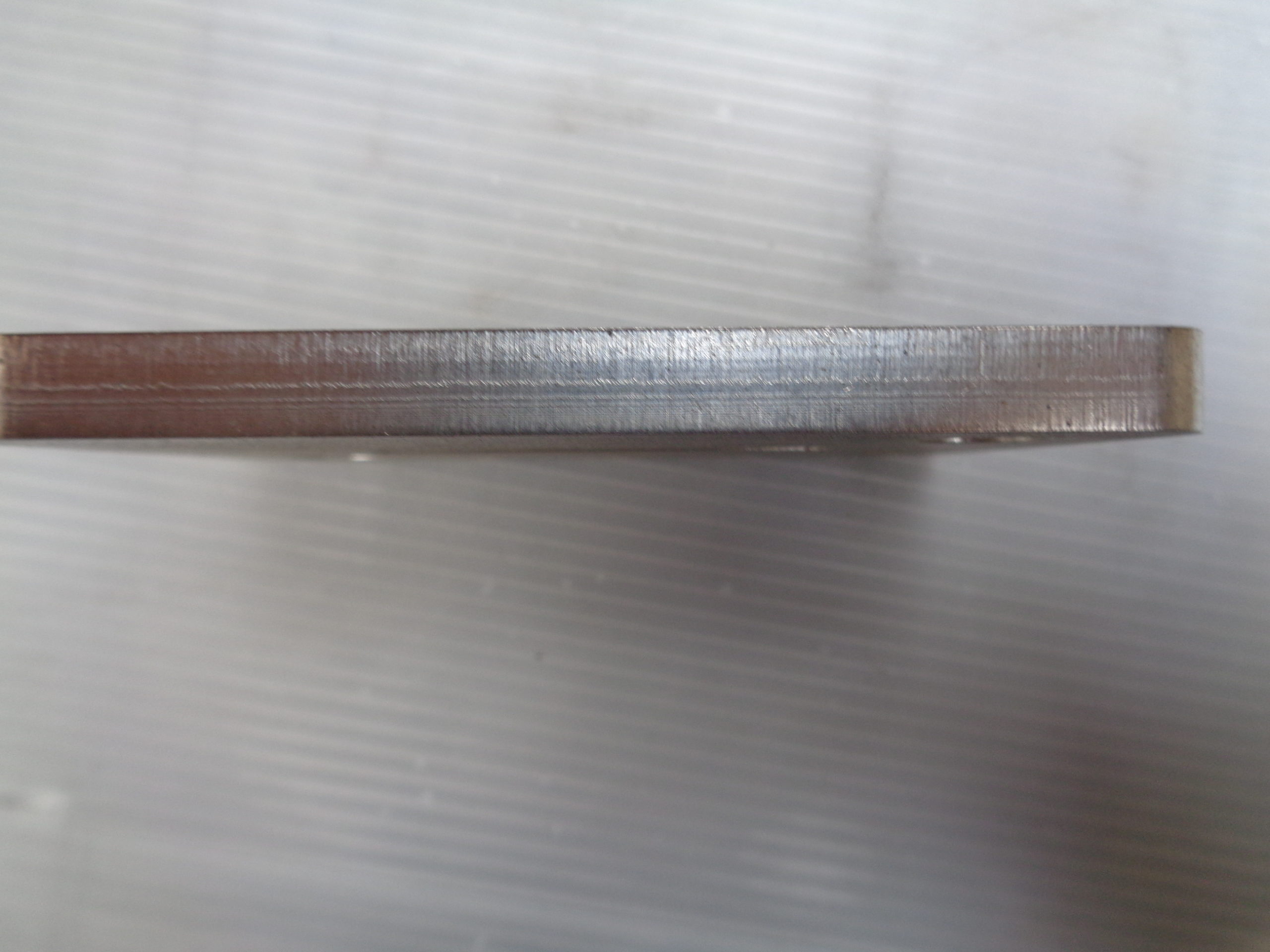

Découpe très précise pour des tôles d’épaisseur variée. La précision est généralement au 1/10 près. Attention: pour les morceaux long plus précisément pour l’inox il peux y avoir déformation avec la chaleur dégagée. La finition est presque parfaite, il y a parfois quelques résidus qui reste accroché. Il y a différentes finition possible suivant la vitesse d’avance et l’intensité du rayon.

Exemple de pièces en inox découpée au laser (faite attention aux fait que la découpe laser les angles intérieur ont toujours un petit rayon de courbure)

Découpe de profilé

La scie à ruban permet la découpe au degrés prés de vos profilé.

Traçage et préparation des pièces

Ebavurage

Procéder au nettoyage des pièces et à leur ébavurage.

Traçage

L’étape suivante est généralement de faire vos percement ou de repérer l’emplacement de pièces à souder. Pour cela on utilise pas un crayon de maçon ou un gros marqueur(pas précis). Il vous faut une pointe à tracer avec une pointe en carbure. Les traits sont très fin et la précision est améliorée. L’autre outil est le trusquin, il en existe différents type, ils permettent de tracer rapidement et avec une grande rapidité des trait bien droit.

Sinon le autres outils sont connu de tous, équerre, mètre ruban,…

Poinçonnage

Le poinçonnage vous permet de centrer la mèche de forage et de gagner en précision.

Chanfrein

Faite les chanfrein nécessaire, ils sont indispensable pour l’assemblage de grosses épaisseurs et si vous devez ensuite poncer les surfaces.

Percement

Dans la majorité des cas, c’est le moment idéal pour réaliser les percement. Les éléments sont dissocier et facile à placer sur la foreuse à colonne. Si les éléments sont trop lourds, faite les sur place à la foreuse, si les percement sont gros, utiliser un foreuse magnétique.

Fraise de foreuse magnétique

Vous pouvez même acheter un adaptateur qui vous permet d’utiliser les fraises de foreuse magnétique avec votre foreuse à colonne. Vous pouvez ainsi percer des trou de gros diamètre (30-40 mm) avec une foreuse sur colonne semi-professionnelle.

Technique d’affutage de mèches standard

Vous pouvez apprendre à affuter les mèches, il vous suffit d’avoir une meule et de connaitre la technique. Il faut pour cela comprendre comment une mèche normale fonctionne. Vous avez deux angles qui vous permette de faire un bon travail. Il y a l’angle de coup et l’angle de dégagement.

Lubrification à l’eau blanche

L’eau blanche est fabriquée grâce à une huile miscible que l’on ajoute à une quantité d’eau. Le taux de mélange est de l’ordre de 5-10% suivant les applications. C’est la solution idéale que ce soit pour lubrifier une lame de scie à ruban, une mêche HSS, une fraise ou un outil de tourneur.

Soudure

Placer les éléments sur une surface propre et plane. placer les éléments le plus précisément possible et pointer-les. Vérifier ensuite les dimensions et clamer les éléments pour souder. Article complets sur la soudure à l’arc

Aciers inoxydable

protéger les aciers, ne les mettez pas en contact avec des acier standard pour éviter un maximum les contaminations. Des inclusions de particules en aciers ferait rouiller vos pièces en inox. Pour en savoir plu sur la soudure Tig, cliquer sur ce lien

Abrasif

Pour amélioré la finition des pièces, vous aurez besoin d’abrasifs adapter. Tout dépend du travail que l’on dois effectuer. Le choix d’abrasifs est tellement variée que des entreprises sont spécialisée dans le domaine. Vous aurez généralement besoinde couper, ébavurer, poncer, surfacer.

Disque de coupe

Le moins cher est encore d’utiliser un disque de 230, une fois user il est utiliser par une petite meuleuse. Le disque de 125X1 est idéal pour les petites découpe. Il est cependant plus fragile.

Ebavurer, poncer

Le plus utiliser est le disque à lamelle, il existe en différents grains et est disponible pour le ponçage des angles intérieur

Surfacer

Ensuite vous devez utiliser un plateau avec un disque pour planer les surface au niveau des soudures.

Attention: Utiliser des abrasifs dédié pour le type de métal en question et ne mélanger pas les abrasifs utilisés. N’utiliser pas un disque à lamelle sur de l’acier puis sur de l’inox car la pièces en inox se mettrait à rouiller.

Traitement de surface

Il existe différents traitement disponible pour les pièces en acier. Les principaux sont la peinture classique, le thermolaquage et la galvanisation à chaud. chacun de ces traitements à des avantages et des inconvénients. Il faut choisir suivant le type de pièces.

Peinture liquide

Elle n’est pas aussi résistante qu’une les autres traitement mais elle demande peu e moyen. A préconisé pour des éléments intérieur ou de type utilitaire. Ne résiste pas aussi bien à l’usure qu’un thermolaquage. Il y a une grande variété de peinture liquide pour les aciers. Il y a des antirouille, des convertisseur de rouille. Il y a des mono-composants et des bi-composants (avec durcisseur). Le mieux est de se renseigner chez un grossiste spécialisé en peinture. Idéalement les pièces doivent être sablée puis directement peinte pour éviter la création de particule de rouilles (même minuscule). Il faut bien savoir que si de la rouille est présente en dessous de vos couches de peinture, votre pièces est condamnée à rouiller par l’intérieur.

Le thermolaquage

Avantages du traitement par thermolaquage

- C’est le traitement utiliser pour la plupart des éléments de ferronnerie, le fini est parfait

- Il est possible d’avoir presque toutes les teintes RAL avec différentes finitions tel que le fini brillant, satiné, texturé, mat, pailleté,…

- Pour les pièces intérieures, un sablage suivi d’une finition thermolaquée suffit.

- La durabilité est grande, la résistance en extérieur d’un traitement de qualité dépasse 30 ans sans rouille.

Les défauts du traitement par thermolaquage

- Délai de traitement: Peu varier selon le carnet de commande du peintre (de plusieurs jours à un mois)

- coût important: Demander un devis car les surfaces sont parfois comptée en double suivant la pièce

- Précaution à prendre pour éviter les coups et rayures, si une partie dela pièces est trop endommagée il faut refaire un traitement complet.

- Déformation: les pièces sont chauffée aux alentours des 180 degrés, si des tôles fine sont assemblée à des pièces plus massives, les tôles pourraient se déformé.

- Pour des éléments extérieur, il faut sabler la pièces, la métalliser c’est à dire projeter du zinc dessus pour lui donner une protection supplémentaire indispensable et finir par le thermolaquage.

La galvanisation

Avantages de la galvanisation

Elle permet une protection optimale car la couche de zinc est deux fois plus importante qu’avec une métallisation. De plus la protection des corps creux est assurée car le zinc rentre dans les tubes. Grande résistance aux rayures.

Les défauts de la galvanisation

- La finition est assez brute, aux niveau des points d’accroche il peux y a voir des accumulation de zinc

- Risque de déformation: Des déformation importantes peuvent subvenir lorsque des éléments fin souder fixer à des éléments plus massifs.

- Quand l’élément est plonger dans le bain de zinc, les parties les plus fine se réchauffe ( et se dilate) nettement plus vite que les parties massive. Quand un élément se dilate plus qu’un autre sur lequel il est fixer, il faut forcément qu’il y ai une déformation.

- Besoin de percement: Il faut bien réfléchir aux percement requis (diamètre et emplacement) pour que le zinc puissent remtrer dans les parties creuse et en ressortir facilement.